1. Descripción de las plantas CCP y Torre Central:

|

| Fig. 1. Proceso simplificado planta STE. |

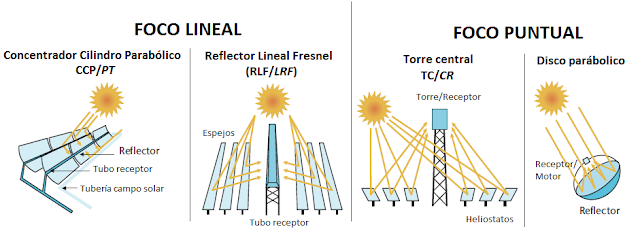

Las dos tecnologías predominantes de plantas de concentración de energía solar (CSP, del inglés Concentrated Solar Power) son Cilindro Parabólico (CCP) y Torre Central (TC). En un tercer lugar se puede ubicar la tecnología de Reflectores Lineales Fresnel (generalmente en inglés LFR), más económica que las anteriores, pero que se ha visto menos desarrollada. Un cuarto tipo existente es la tecnología de Disco Parabólico que generalmente aloja un motor Stirling en su foco. Esta última presenta la ventaja ante las otras tecnologías CSP de ser altamente modular y escalable, pero se ha visto más relegada dado que la generación fotovoltaica también es modular y mucho más económica. A la fecha, Estados Unidos y España son los dos países con mayor desarrollo de estas tecnologías.

|

| Fig. 2. Principales tecnologías plantas CSP. Adaptado de [1]. |

Una característica importante de las plantas CSP, que las diferencia radicalmente de la tecnología fotovoltaica tradicional, es que dependen exclusivamente de la radiación normal directa (generalmente en inglés DNI). La evaluación del recurso de DNI es la métrica más relevante para dispositivos que usan lentes o espejos que concentran los rayos solares en superficies más pequeñas [1].

A continuación, nos centraremos en las dos tecnologías más relevantes actualmente:

Concentrador cilindro parabólico (CCP o PT del inglés Parabolic Trough)

|

| Fig. 3. Complejo Termosolar Palma del Río. Imagen tomada de Acciona. |

En este tipo de planta se emplean largas filas o lazos de reflectores cilindro parabólicos que siguen al sol en un eje, concentrando así los rayos solares en el foco de la parábola donde se ubica un tubo receptor o absorbedor. Los rayos solares son concentrados unas 70 – 100 veces en el tubo. Dicho tubo está aislado en una envolvente de vidrio y en su interior se calienta un líquido, generalmente un aceite, el cual se transfiere posteriormente a un ciclo de vapor convencional.

Generalmente, los arreglos se suelen alinear con el eje norte-sur y seguir el sol en su trayectoria en el cielo a lo largo de un día. La opción alternativa de alinearlos con eje este-oeste y seguimiento norte-sur en general reduce la eficiencia total de la planta, pero es una posibilidad cuando es beneficioso maximizar la producción durante una estación especifica del año.

|

| Fig. 4. Diagrama esquemático de un colector cilindro parabólico. Adaptada de [4]. |

El fluido caloportador (también conocido como HTF, del inglés Heat Transfer Fluid) suele ser un aceite sintético que llega a alcanzar los 400°C durante la operación. Posteriormente este aceite es bombeado a una serie de intercambiadores de calor para producir vapor sobrecalentado. El vapor es convertido en energía eléctrica por medio de un generador eléctrico acoplado a una turbina convencional de vapor. La turbina/generador puede ser parte de un ciclo convencional de vapor o estar integrados en un ciclo combinado de gas y vapor. El fluido también puede usarse para calentar un sistema de almacenamiento consistente de dos tanques con sales fundidas, permitiendo un funcionamiento continuo, aún durante las horas de oscuridad [2].

Cada arreglo de reflector cilindro parabólico, tubo receptor, estructura metálica y sistema de seguimiento puede considerarse como un módulo independiente. El campo solar de una planta de este tipo está formado por cientos de estos módulos, generalmente agrupados en lazos. El reflector cilindro parabólico se compone generalmente de un cristal curvo, con revestimiento de plata o aluminio en la parte posterior del cristal. El espesor del cristal es de aproximadamente 4 mm y su composición suele ser baja en hierro para maximizar la reflectancia de los rayos solares. Por otra parte, el tubo absorbedor consta de dos tubos concéntricos separados por una capa de vacío. El interior, por el que circula el fluido que se calienta es metálico y el exterior es de cristal.

Entre las ventajas de este tipo de plantas se puede mencionar que son la tecnología CSP actualmente más desplegada, con gran experiencia operativa, modularidad, factor atractivo de uso de la tierra y capacidad de hibridación (con plantas convencionales térmicas o biomasa) y almacenamiento. La principal desventaja que presenta recae en el uso de HTF basados en aceite que restringen las temperaturas operacionales a 400°C, lo que implica un ciclo de vapor de cualidad moderada, es decir, limita la eficiencia de la conversión. Se están investigando alternativas para sobrepasar esta limitación, como generación directa de vapor en los tubos receptores, o el uso de sales fundidas directamente como HTF.

La eficiencia neta anual (radiación solar a energía inyectada) comercialmente probada de este tipo de plantas está en el 14%. La planta de este tipo más grande construida es de 280 MW en los Estados Unidos y la estimación de la capacidad total instalada a la fecha es mayor a 4115 MW [2].

Torre central

|

| Fig. 5. Plataforma Solúcar de ABENGOA con las primeras torres centrales comerciales. Imagen de ABENGOA. |

Actualmente, existe proyectos con medios de transferencia que incluyen agua/vapor, sales fundidas, sodio líquido y aire. Las sales fundidas suelen incluir un 40% de nitrato de potasio y un 60% de nitrato de sodio, que son compuestos caracterizados por una alta capacidad calorífica (inercia térmica). El medio de transferencia puede utilizarse directamente en caso de que sea agua convertida en vapor o puede emplearse bien para producir vapor como en el caso de las sales fundidas. Si se utiliza como fluido caloportador gas presurizado o aire a muy altas temperaturas (por encima de los 1000 °C), el gas o el aire pueden ser usados directamente para reemplazar gas natural en una turbina de gas. Esta aplicación permitiría aprovechar la excelente eficiencia (>60%) de los ciclos combinados modernos de gas y vapor [2].

|

| Fig. 6. Esquema simplificado de una planta de torre central con sales fundidas como medio caloportador. Adaptado de: [5]. |

La concentración puntal de los rayos solares en el receptor puede llegar a las 600 – 1000 veces, por lo que esta tecnología puede alcanzar mayores temperaturas de operación que la CCP y, por tanto, usualmente mejores eficiencias, con un mejor desempeño termodinámico, facilita el almacenamiento dado que puede hacer necesario menores volúmenes debido a la gran diferencia de temperatura entre el tanque caliente y el frio.

El concepto de almacenamiento térmico funciona de la siguiente manera: durante el día, el exceso de calor es vertido al compuesto de almacenamiento, es decir, las sales fundidas. Cuando se requiere producir después de la puesta del sol, el calor almacenado es liberado al ciclo de vapor y la planta puede continuar produciendo electricidad [1].

Esta tecnología presenta la ventaja que puede alcanzar altas eficiencias de conversión con temperaturas de operación probadas de 565°C y potencial mayor a 1000°C. Consecuentemente, logra un almacenamiento a mayor temperatura. También es posible la operación hibrida y se considera mejor adaptada para ubicaciones no planas. Sin embargo, debido a su menor maduración tecnológica, aún se requiere de un mayor volumen de plantas comerciales operativas para determinar valores indicativos de desempeño anual, inversión, experiencia y costos operativos.

Esta tecnología presenta la ventaja que puede alcanzar altas eficiencias de conversión con temperaturas de operación probadas de 565°C y potencial mayor a 1000°C. Consecuentemente, logra un almacenamiento a mayor temperatura. También es posible la operación hibrida y se considera mejor adaptada para ubicaciones no planas. Sin embargo, debido a su menor maduración tecnológica, aún se requiere de un mayor volumen de plantas comerciales operativas para determinar valores indicativos de desempeño anual, inversión, experiencia y costos operativos.

La planta de torre central más grande construida es de 392 MW en los Estados Unidos y la estimación de la capacidad total instalada a la fecha está alrededor de 593 MW [2].

2. Descripción de un puesto de trabajo

· Nombre del Puesto: Jefe de Mantenimiento.

· Dependencia: Dirección de la planta

· Funciones:

- Desarrollar, concertar con la dirección y ejecutar el plan de mantenimiento anual de la planta, incluyendo el presupuesto respectivo. El plan debe detallar las actividades específicas para cada uno de los sistemas que conforman la planta.

- Hacer el seguimiento del cronograma de mantenimientos y gestión de activos. Esto implica dirigir la ejecución de la logística de preparación para que las actividades planeadas se desarrollen de forma exitosa dentro de la duración estimada.

- Gestionar el inventario de mantenimiento para contar con los materiales de reposición requeridos y minimizar los costos de reposición de equipos.

- Dirigir el equipo de mantenimiento y coordinar la ejecución de las actividades con los jefes de equipo mecánico, eléctrico e instrumentación.

- Elaborar informes del estado de la planta, indicando las actividades preventivas ejecutadas según cronograma, el presupuesto ejecutado, los fallos más recurrentes o graves presentados en el último periodo, su impacto en la producción y las medidas correctivas implementadas o los cambios recomendados.

- Gestionar toda la otra documentación asociada con la actividad de mantenimiento de la planta, incluyendo la actualización de planos record tras el desarrollo de cambios en la planta.

- Encargado de la interacción y desarrollo de actividades por parte de terceros contratados para ejecutar labores especializadas como calibración de equipos o auditorías.

- Proponer y dirigir actividades de capacitación para su personal a cargo que impacten positivamente en las actividades rutinarias o la planeación del mantenimiento.

- Será responsable de un equipo de 14 a 16 personas.

· Perfil

- Académico: Ingeniero Industrial, Mecánico, Químico o Eléctrico; con Máster en Energías Renovables.

- Experiencia: Mínima de cinco años en el área de mantenimiento de centrales térmicas convencionales, de biomasa o nucleares. Recomendable, si ha tenido personal a cargo previamente. Manejo de paquete ofimático, herramientas de gestión de proyectos y conocimientos de inglés

- Personal: Actitud de liderazgo y empatía con el personal a cargo. Habilidad para anticipar posibles inconvenientes y proponer soluciones. Gusto por el trabajo de campo. Responsabilidad, organización y compromiso.

3. La batalla termosolar: CCP vs Torre Central

La definición de cual tecnología termosolar eléctrica, entre CCP y Torre Central, tendrá el mayor desarrollo en los próximos años depende de una tercera tecnología ajena al ámbito térmico, la generación fotovoltaica. Dado que todas estas tecnologías compiten por aprovechar el mismo recurso primario, la radiación solar, y teniendo en cuenta el rápido descenso del precio de los componentes para plantas fotovoltaicas (el precio del Wp de un panel fotovoltaico ya llega a los 0,5 US [3]), será la tecnología termosolar con mayores ventajas frente a la fotovoltaica la que podrá alcanzar un mayor despliegue.

La principal debilidad de la tecnología fotovoltaica es que aún no cuenta con un sistema de almacenamiento con un costo y capacidad adecuados para permitir gestionar su generación, pensar en alcanzar mayores horas de funcionamiento o entregar su energía en los picos de demanda más altos, como el de la tarde-noche cuando la disponibilidad de radiación solar es menor o nula. La investigación y desarrollo de baterías eléctricas está en un punto de altísima actividad, pues además de la generación fotovoltaica, el vehículo eléctrico también requiere mejores y más eficientes formas de almacenamiento y se esperan grandes avances en los próximos años; pero a día de hoy la falta de un sistema de almacenamiento idóneo sigue considerándose una desventaja de la generación fotovoltaica.

Partiendo de estas premisas, será la tecnología termosolar con mejores capacidades de almacenamiento la que podrá imponerse en los próximos años. Desde 2010, el almacenamiento térmico ha sido usado en el 40% de las plantas construidas en España y en un creciente número de plantas en los Estados Unidos y demás países. Debido a los bajos costos de la fotovoltaica, la generación eléctrica termosolar sin almacenamiento se puede considerar irrelevante. Adicionalmente, un mayor despliegue de plantas fotovoltaicas va a requerir el ingreso de plantas gestionables, de costes medios de cara al despacho económico y que puedan llegar a unas 4000 horas de operación al año [1]. Las plantas termosolares con 5 a 10 horas de almacenamiento, dependiendo en el recurso de radiación, parecen ser una buena opción para cumplir esos requerimientos.

Por tanto, aunque la mayoría de plantas STE construidas a la fecha están basadas en la tecnología CCP y se tiene una mayor experiencia operativa de esta, actualmente son las plantas de Torre Central las que presentan un sistema de almacenamiento más eficiente y por las que apostaría a tener un mayor desarrollo en los años venideros. Adicionalmente, hay que tener en cuenta que la tecnología de torre es la segunda, detrás de los discos parabólicos, con respecto a mejores ratios de concentración y eficiencia teórica. Finalmente, puede lograr una capacidad instalada mayor que una planta CCP. Todo esto debido a que alcanza mayores temperaturas de operación y que cuando el medio de almacenamiento es también usado como fluido caloportador (que es el caso de algunas plantas de torre) se alcanzan eficiencias de retorno de un 98%. También se espera que sea la tecnología con mayores reducciones de costo en el futuro [1].

En conclusión, a diferencia de la tecnología fotovoltaica, una planta de CSP usa una turbina de vapor y por tanto podría suministrar los mismos servicios auxiliares que suministran las plantas térmicas tradicionales. Esto combinado con una mayor temperatura de operación y ventajas de almacenamiento, convierten a la Torre Central, en comparación con la tecnología CCP, en la candidata ideal para hacer frente en el largo plazo al gran despliegue de la generación fotovoltaica.

4. Presupuesto de O&M de una central termosolar

Se considera una central termosolar CCP de 100 MW. Partiendo de un costo de instalación indicativo de 5.5 M€ por MW instalado el costo total de la instalación de la planta (CAPEX) sería:

CAPEX

|

|||

Costo de la instalación

|

550.00

|

M€

|

|

Ahora, enfocándonos en los costos de Operación y Mantenimiento (O&M), el personal necesario para operar y mantener una planta de este tamaño llega a las 45 personas, para las cuales se define un sueldo medio anual de 40,000 €. Vale la pena resaltar que una planta de menor capacidad instalada requiere un personal casi igual, por tanto, en este aspecto es más rentable la operación de plantas de mayor tamaño.

A partir de esos datos y teniendo en cuenta los costos adicionales para aportes a la seguridad social (factor de 1.39) se determina que el valor anual total de la nómina es de 2.5 M€. Los demás costos de O&M para esta planta, con excepción de los subcontratos, se estiman como porcentajes del CAPEX, así un 0.75% corresponde al valor de los materiales para O&M, un 1% es el costo de obsolescencia que se recomienda considerar y un 0,5% incluye los demás costos varios (equipo de oficina, viajes). El valor de los subcontratos serán fijos de acuerdo a lo negociado con cada proveedor. La Tabla 1 resume estos valores y presenta un costo total anual de O&M (OPEX) de 16.88 M€. Este valor es cercano a la aproximación que se obtiene al aplicar la regla práctica que dicta que el OPEX anual corresponde a un 3% del CAPEX.

Personal

|

|||

Número de personas

|

45

|

-

|

|

Nomina anual total

|

2.50

|

M€

|

|

Costo materiales O&M

|

4.13

|

M€

|

|

Costo de obsolescencia

|

5.50

|

M€

|

|

Costos varios

|

2.75

|

M€

|

|

Subcontratos

|

2.00

|

M€

|

|

Total anual O&M (OPEX)

|

16.88

|

M€

|

|

Suponiendo que la planta tenga operé 3000 horas equivalentes al año la producción anual alcanzaría los 300 000 MWh, por tanto, el OPEX normalizado por cada MWh producido sería de 56.26 €/MWh, valor que está dentro del rango que presentan las plantas que ya están operando.

Referencias

- International Energy Agency, Technology Roadmap Solar Thermal Electricity - 2014 edition. Paris, 2014.

- Estela, Greenpeace, and SolarPACES, “Solar Thermal Electricity - Global Outlook 2016,” p. 114, 2016.

- P. Mints, “Photovoltaic Cost and Price Relationship - Renewable Energy World,” 2017. [Online]. Available: http://www.renewableenergyworld.com/articles/2017/04/photovoltaic-cost-and-price-relationship.html. [Accessed: 24-Apr-2017].

- V. K. Jebasingh and G. M. J. Herbert, “A review of solar parabolic trough collector,” Renew. Sustain. Energy Rev., vol. 54, pp. 1085–1091, 2016.

- J. I. Ortega, J. I. Burgaleta, and F. M. Téllez, “Central Receiver System Solar Power Plant Using Molten Salt as Heat Transfer Fluid,” J. Sol. Energy Eng., vol. 130, no. 2, p. 24501, 2008.

Comentarios

Publicar un comentario